بهینهسازی موتورخانه: راهنمای جامع کاهش مصرف سوخت و هزینهها

منابع تجدیدناپذیر، همچون میراثی گرانبها از دل طبیعت هستند که پس از استخراج، بهسادگی و در کوتاهمدت قابل جایگزینی نیستند. این ذخایر گرانبها شامل سوختهای فسیلی همچون نفت، گاز طبیعی و زغالسنگ، و همچنین عناصر معدنی نظیر اورانیوم هستند.

در دنیای امروز، کمبود انرژی و پیامدهای زیستمحیطی آن به یکی از چالشهای بزرگ جهانی تبدیل شده است. آمارها در ایران نشان میدهد که بخش ساختمان و مسکن با سهم قابلتوجه ۳۸ درصدی، بیشترین میزان مصرف انرژی را به خود اختصاص داده است. از این مقدار، ۷۱ درصد انرژی مصرفی در بخش خانگی صرف گرمایش ساختمان و بیش از ۲۰ درصد صرف تأمین آب گرم مورد نیاز ساکنان مصرف میشود.

در میان انواع حاملهای انرژی، گاز طبیعی با سهمی چشمگیر، معادل ۶۷ درصد، نقش اصلی را در تأمین انرژی ساختمانها ایفا میکند. در این میان، موتورخانهها، دیگها و مشعلها بهعنوان بزرگترین مصرفکنندگان سوخت در ساختمانها شناخته میشوند. بهینهسازی عملکرد این تجهیزات، گامی مؤثر در حفظ منابع ارزشمند انرژی و کاهش هزینهها به شمار میآید.

بهینهسازی و کاهش مصرف سوخت در موتورخانه از سه جنبهی اساسی قابل بررسی است:

۱. کاهش مصرف سوخت و مدیریت منابع انرژی:

با توجه به محدودیت منابع فسیلی و افزایش تقاضای جهانی برای انرژی، صرفهجویی در مصرف سوخت امری اجتنابناپذیر است. بهینهسازی موتورخانه به ما این امکان را میدهد که با بهرهوری بالاتر، از هدررفت انرژی جلوگیری کرده و در حفظ این منابع ارزشمند سهیم باشیم. در واقع، با مصرف سوخت کمتر، بازدهی بیشتری به دست میآوریم و از بحرانهای احتمالی ناشی از کمبود سوخت پیشگیری میکنیم.

۲. صرفهجویی اقتصادی و کاهش هزینهها:

افزایش مداوم قیمت سوخت، هزینههای قابلتوجهی را به خانوارها و صنایع تحمیل میکند. بهینهسازی موتورخانه نهتنها مصرف سوخت را کاهش میدهد، بلکه به صرفهجویی چشمگیری در هزینهها منجر میشود. این صرفهجویی میتواند به بهبود وضعیت اقتصادی خانوارها، افزایش سودآوری صنایع و کاهش فشارهای مالی کمک کند. در حقیقت، سرمایهگذاری در بهینهسازی موتورخانه، یک راهکار بلندمدت برای کاهش هزینهها و افزایش بهرهوری اقتصادی است.

۳. کاهش آلایندهها و حفاظت از محیط زیست:

سوزاندن سوختهای فسیلی یکی از عوامل اصلی انتشار گازهای گلخانهای و آلایندههای مضر است که باعث آلودگی هوا، گرمایش زمین و تغییرات اقلیمی میشود. بهینهسازی موتورخانه با کاهش مصرف سوخت، میزان انتشار این آلایندهها را به شکل قابلتوجهی کاهش میدهد و به حفظ محیط زیست و سلامت جامعه کمک میکند. این اقدام نهتنها به نفع نسل حاضر است، بلکه در حفظ منابع طبیعی برای آیندگان نیز نقشی حیاتی ایفا میکند.

بهینهسازی موتورخانه، تنها یک راهکار اقتصادی نیست، بلکه مسئولیتی اجتماعی و زیستمحیطی است که به حفظ منابع انرژی، کاهش هزینهها و حمایت از محیط زیست کمک میکند. این اقدام هوشمندانه، گامی موثر برای آیندهای پایدار و سبز خواهد بود.

راهکارهایی برای مصرف بهینه انرژی و کاهش آلایندگی در موتورخانهها

برای دستیابی به بهرهوری بالاتر و کاهش آلایندهها در موتورخانهها، ابتدا باید عوامل اصلی اتلاف انرژی شناسایی شوند. سپس با اجرای راهکارهای مناسب، عملکرد سیستم بهینهسازی گردد. در ادامه، مهمترین عوامل اتلاف انرژی و راهکارهای پیشنهادی بررسی شدهاند:

- عدم تناسب ظرفیت دیگ و مشعل با نیاز ساختمان

- تنظیم نادرست مشعل و نسبت سوخت به هوا

- طراحی نامناسب دودکش و تلفات حرارتی آن

- طراحی ، انتخاب و نصب تجهیزات نامناسب

- نشتی در دیگ ، سیستم لولهکشی و تجهیزات

- عدم عایقکاری مناسب تجهیزات و لولهها

- استفاده نادرست از منابع انبساط

- رسوبگذاری ناشی از سختی آب

عدم تناسب ظرفیت دیگ و مشعل با نیاز ساختمان

یکی از عوامل مهم در افزایش مصرف انرژی و کاهش راندمان سیستمهای گرمایشی، انتخاب نادرست ظرفیت تجهیزات مانند دیگ و مشعل است. در بسیاری از موتورخانهها، مشاهده میشود که ظرفیت حرارتی دیگ بسیار بیشتر از نیاز واقعی ساختمان انتخاب شده و مشعل نیز متناسب با این ظرفیت نادرست انتخاب شده است. این عدم تناسب، علاوه بر اتلاف انرژی، هزینههای سوخت و تعمیرات را افزایش میدهد.

نکات کلیدی در انتخاب مشعل مناسب برای دیگهای چدنی

در انتخاب مشعل برای دیگهای چدنی، ظرفیت مشعل باید بهدقت و متناسب با نیاز سیستم انتخاب شود. حداکثر ظرفیت مشعل باید حدود ۱.۱ تا ۱.۳ برابر ظرفیت ورودی دیگ باشد. اگر ظرفیت مشعل بیش از حد نیاز باشد، مشکلاتی مانند احتراق ناقص، افزایش آلایندهها و کاهش راندمان سیستم رخ خواهد داد.

پارامترهای مهم در انتخاب دیگ مناسب

انتخاب دیگ مناسب نیازمند بررسی دقیق چندین عامل کلیدی است که در ادامه به آنها اشاره میشود:

۱. نوع دیگ و راندمان آن:

دیگها به انواع مختلفی مانند چدنی، فولادی و… تقسیم میشوند که هرکدام راندمان خاص خود را دارند. راندمان دیگ بیانگر میزان تبدیل انرژی سوخت به انرژی حرارتی مفید است و باید متناسب با نیاز ساختمان انتخاب شود.

۲. نوع سیال گرمشونده:

نوع سیالی که در دیگ گرم میشود—آب، بخار یا روغن داغ—در انتخاب نوع دیگ و مشعل تأثیرگذار است.

۳. ظرفیت حرارتی:

دیگ باید بتواند حداقل و حداکثر بار حرارتی مورد نیاز ساختمان را تأمین کند. انتخاب دیگ با ظرفیت کمتر یا بیشتر از نیاز واقعی، موجب کاهش بازدهی و افزایش مصرف سوخت میشود.

۴. حداکثر فشار کاری:

دیگ باید توان تحمل فشار کاری سیستم را داشته باشد تا عملکرد ایمن و پایدار آن تضمین شود.

۵. تعداد پاسهای دیگ:

دیگها براساس مسیر عبور گازهای احتراق به دستههای تکپاس، دوپاس و سهپاس تقسیم میشوند. تعداد پاسهای بیشتر، راندمان بالاتری را فراهم میکند.

۶. نوع سوخت مصرفی:

نوع سوخت مصرفی—گاز، گازوئیل یا مازوت—در انتخاب مشعل و طراحی سیستم اثرگذار است و باید با نیاز سیستم هماهنگ باشد.

۷. فشار کاری سیستم:

فشار کاری دیگ باید با فشار مورد نیاز سیستم گرمایشی مطابقت داشته باشد تا عملکرد بهینه و ایمن تضمین شود.

محاسبه بازده حرارتی بویلر (دیگ)

بازده حرارتی دیگ، معیاری برای سنجش کارایی آن است و به دو روش محاسبه میشود:

۱. روش مستقیم:

- (انرژی خروجی / انرژی ورودی) × ۱۰۰ = بازده دیگ

در این روش، نسبت انرژی حرارتی تولید شده به انرژی مصرف شده اندازهگیری میشود.

۲. روش غیرمستقیم:

- (انرژی ورودی / (انرژی ورودی – تلفات) × ۱۰۰ = بازده دیگ

در این روش، تلفات حرارتی شناسایی شده و از انرژی ورودی کسر میشود تا بازده دقیقتری محاسبه گردد.

انتخاب صحیح دیگ و مشعل، نقشی کلیدی در بهرهوری انرژی و کاهش آلایندهها دارد. تناسب ظرفیت تجهیزات با نیاز واقعی ساختمان، بهبود عملکرد سیستم، کاهش هزینهها و حفاظت از محیط زیست را به همراه دارد. همچنین، رعایت اصول محاسباتی و فنی در انتخاب تجهیزات، به افزایش طول عمر سیستم و جلوگیری از هدررفت انرژی کمک میکند.

عدم تنظیم مشعل و نسبت سوخت به هوا

تنظیم شعله مشعل باید به گونهای باشد که شعله با پرههای انتهایی و دیوارههای دیگ برخورد نداشته باشد. به اصطلاح، سه چهارم دیگ توسط شعله پوشیده شده و یک چهارم انتهایی دیگ بدون شعله باشد. این امر از آسیب به دیگ و کاهش راندمان جلوگیری میکند.

اهمیت استفاده از گاورنر و گیج فشار

استفاده از گاورنر با شیر اطمینان در مسیر خط گاز ورودی به مشعل و نصب گیج فشار قبل و بعد از گاورنر ضروری است.

دو مزیت استفاده از گاورنر صفر:

- در صورت بروز هرگونه مشکلی که باعث افزایش فشار در قسمت پاییندست گاورنر شود، جریان گاز در قسمت بالادست قطع میشود و از خطرات احتمالی جلوگیری میکند.

- با نمونهگیری از مسیر هوا، امکان تنظیم دقیق نسبت سوخت به هوا فراهم میشود.

اکسیژن و هوا در احتراق

مهمترین اکسیدکننده در فرایند احتراق، اکسیژن است. از آنجا که اکسیژن خالص در شرایط عادی در دسترس نیست، از هوا به عنوان منبع اکسیژن و اکسیدکننده استفاده میشود. به طور تقریبی، هر یک متر مکعب گاز مصرفی در مشعل به ۱۰ متر مکعب هوا نیاز دارد.

شرایط لازم برای احتراق کامل:

برای احتراق کامل، وجود سوخت و اکسیدکننده به نسبت مناسب، اختلاط کامل سوخت و اکسیدکننده و رسیدن مخلوط به دمای اشتعال ضروری است. هوا تقریباً از ۲۱ درصد اکسیژن تشکیل شده است.

احتراق استوکیومتریک:

احتراق استوکیومتری به احتراقی گفته میشود که در آن سوخت و هوا به طور کامل با یکدیگر ترکیب شده و هیچ مادهای باقی نماند. در این حالت، تمام سوخت با اکسیژن واکنش نشان میدهد. وقتی هوای اضافی بیشتر از مقدار استوکیومتری باشد، احتراق کامل اتفاق میافتد، اما دیگر احتراق استوکیومتری نخواهد بود.

گاز منوکسید کربن (CO):

گاز منوکسید کربن، گازی بیرنگ و بیبو است که از احتراق ناقص سوخت و هوا به وجود میآید و مانع رسیدن اکسیژن به بافتهای بدن میشود. موتورخانهها یکی از منابع اصلی تولید این گاز خطرناک هستند.

اکسیدهای نیتروژن (NOx):

مهمترین اکسیدهای نیتروژن شامل منوکسید نیتروژن (NO) و دیاکسید نیتروژن (NO2) هستند که به طور کلی به آنها NOx گفته میشود. این گازها باعث بارانهای اسیدی میشوند و دیاکسید نیتروژن در سطح زمین و زیر نور آفتاب میتواند باعث تشکیل ازن (O3) شود. ازن به شدت باعث ناراحتیهای تنفسی و آسیب بینایی میشود.

اهمیت استفاده از آنالایزر گاز:

تنظیم مشعل به روش چشمی و بر اساس رنگ شعله، روشی سنتی و غیرعلمی است. تنظیم دقیق تنها با استفاده از آنالایزر گاز امکانپذیر است. این دستگاه میزان CO و هوای اضافی را بهطور دقیق اندازهگیری کرده و تنظیم مشعل را در محدوده استاندارد انجام میدهد.

پکیج کالا با بهرهگیری از دستگاه آنالایزر تستو آلمان، تنظیم دقیق مشعلها را انجام داده و به کاهش حداقل ۱۵ درصدی مصرف سوخت و کاهش گازهای آلاینده به ویژه مونو اکسید کربن به میزان ۹۵ درصد کمک میکند. این خدمات علاوه بر صرفهجویی اقتصادی، باعث کاهش چشمگیر انتشار آلایندهها و حفاظت از محیط زیست میشود.

طراحی صحیح دودکش و جلوگیری از تلفات انرژی

دودکشها، علاوه بر خروج گازهای ناشی از احتراق، یکی از عوامل مهم اتلاف انرژی در سیستمهای گرمایشی به شمار میروند. طراحی و اجرای اصولی دودکش، تأثیر مستقیمی بر افزایش راندمان و ایمنی موتورخانه دارد. در ادامه، نکات کلیدی برای طراحی استاندارد و کاهش تلفات انرژی در دودکشها بررسی شده است.

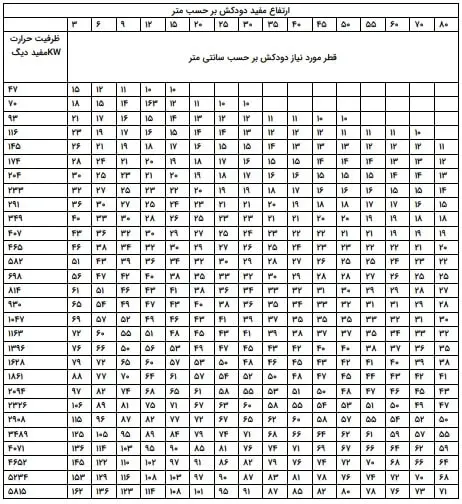

محاسبه قطر استاندارد دودکش برای مشعلهای گازسوز

برای تعیین قطر استاندارد دودکشهای گازسوز، میتوان از جداول راهنمای محاسبات مهندسی استفاده کرد. این جداول بر اساس ارتفاع مفید دودکش (متر) و ظرفیت حرارتی دیگ (کیلووات) تنظیم شدهاند و به طراحان کمک میکنند تا ابعاد بهینه را انتخاب کنند.

نکات مهم:

- ارتفاع مفید دودکش: فاصله عمودی بین محل اتصال دودکش به دیگ و خروجی آن در پشتبام است.

- ظرفیت حرارتی مفید دیگ: میزان گرمایی که دیگ به سیستم انتقال میدهد.

محدودیت طول رابط دودکش

حداکثر طول لوله رابط دودکش باید ۴۵ سانتیمتر به ازای هر ۲.۵ سانتیمتر قطر لوله باشد. برای رابطهای طولانیتر، افزایش قطر یا ارتفاع دودکش ضروری است. با این حال، طول رابط نباید از ۷۵ درصد ارتفاع دودکش قائم تجاوز کند.

فاکتور Z برای زانوییها

زاویه زانویی درجه | فاکتور Z |

۳۰ | ۰.۱۴۹ |

۴۵ | ۰.۲۲۱ |

۶۰ | ۰.۳۲۸ |

۹۰ | ۱.۱۹۱ |

مکش دودکش و فشار آن

عملکرد صحیح دودکش به ایجاد مکش کافی بستگی دارد.

- مکش ضعیف: نشانهای از گرفتگی یا طراحی نامناسب است که باعث برگشت گازهای سمی میشود.

- مکش بیش از حد: زمان ماندگاری گازهای احتراق در دیگ را کاهش داده و انتقال حرارت را مختل میکند.

فشار دودکش باید در محدوده منفی ۰.۰۱ تا ۰.۰۰ باشد که با دستگاه آنالایزر گاز اندازهگیری میشود.

نحوه نصب دودکش مطابق با مبحث چهاردهم مقررات ملی ساختمان

- ارتفاع خروجی دودکش از سطح پشتبام باید حداقل ۱ متر باشد.

- فاصله دودکش از دیوار جانبی باید حداقل ۳ متر باشد.

- اگر فاصله کمتر از ۳ متر باشد، انتهای دودکش باید حداقل ۶۰ سانتیمتر بالاتر از بلندترین دیوار مجاور قرار گیرد.

- نصب کلاهک استاندارد برای جلوگیری از ورود اجسام خارجی و باد، الزامی است.

عوامل مؤثر بر تلفات دودکش

۱. پوسیدگی و خوردگی: کاهش قطر و افزایش مقاومت بهدلیل زنگزدگی و رسوب.

۲. گرفتگی: تجمع دوده و آلودگیها که باعث کاهش مکش و راندمان میشود.

۳. تلفات گازهای داغ: خروج گازهای گرم از دودکش، انرژی زیادی را هدر میدهد.

۴. رطوبت در گازهای خروجی: رطوبت موجود در محصولات احتراق باعث افزایش تلفات حرارتی میشود.

۵. احتراق ناقص: سوخت ناقص باعث ایجاد آلایندههای سمی و کاهش راندمان میشود.

۶. هدایت گرمایی از دیوارهها: انتقال حرارت از بدنه دودکش به محیط اطراف موجب افت انرژی میشود.

با رعایت اصول طراحی و استفاده از تجهیزات استاندارد، میتوان این تلفات را به حداقل رساند.

انتخاب و نصب تجهیزات نامناسب

طراحی نامناسب موتورخانه میتواند موجب عدم تأمین آسایش گرمایشی ساکنان شده و حتی کوچکترین اختلال در عملکرد آن، مشکلات جدی در ساختمان ایجاد کند. رعایت استانداردهای فنی در طراحی و انتخاب تجهیزات موتورخانه، نقش مهمی در افزایش کارایی، کاهش مصرف انرژی و بهبود عملکرد سیستم گرمایشی ایفا میکند.

عوامل مهم در طراحی موتورخانه

برای طراحی اصولی موتورخانه، باید به نکات زیر توجه شود:

مساحت موتورخانه: فضای کافی برای نصب، تعمیر و نگهداری تجهیزات ضروری است.

فواصل استاندارد تجهیزات:

- حداقل فاصله سقف موتورخانه تا روی دیگ: ۱ متر

- فاصله بین دیگهای چدنی یا فولادی: ۱ متر

- فاصله بین پمپهای زمینی یا افقی: ۴۰ سانتیمتر

- حداقل فاصله جلوی پمپها: ۵.۵ برابر طول لوله مکش پمپ + ۷۵ سانتیمتر

- فاصله بین سختیگیرها: ۸۰ سانتیمتر

- فاصله سختیگیرها از دیوار یا تجهیزات پشتی: ۴۰ سانتیمتر

- فاصله جلوی سختیگیرها: ۱ متر

انتخاب پمپهای سیرکولاتور مناسب: پمپها باید متناسب با ظرفیت و فشار سیستم انتخاب شوند.

استفاده از سختیگیر رزینی: برای جلوگیری از رسوبگذاری و کاهش راندمان حرارتی.

جانمایی منابع کویلدار و دوجداره: نصب تجهیزات باید با رعایت فاصلههای استاندارد انجام شود.

طراحی کلکتور و تابلو برق: ایجاد دسترسی آسان برای سرویس و نگهداری.

تأمین ورودی هوا: بهمنظور احتراق کامل و تهویه مناسب.

طراحی دودکش مناسب: هر بویلر باید دودکش مجزا داشته باشد تا عملکرد ایمن و بهینه تضمین شود.

نشتی در تجهیزات موتورخانه: دلایل و راهکارها

دیگ موتورخانه بهعنوان یکی از مهمترین تجهیزات گرمایشی، وظیفه تولید آب گرم یا بخار برای گرمایش ساختمان را بر عهده دارد. با این حال، نشتی در دیگ، کلکتور، منابع دوجداره، کویلدار، لولهها، شیرآلات و اتصالات باعث هدررفت انرژی شده و کارایی سیستم را کاهش میدهد.

اثرات نشتی:

آب داغ ازدسترفته با آب سرد جایگزین میشود و این امر مصرف سوخت را برای گرم کردن مجدد آب افزایش میدهد. این اتلاف انرژی تا زمان رفع کامل نشتی ادامه خواهد داشت.

دلایل اصلی نشتی:

- فشار بیش از حد سیستم: افزایش فشار میتواند به ترکخوردگی و نشتی در تجهیزات منجر شود.

- عدم انجام سرویسهای دورهای: نبود نگهداری منظم، احتمال فرسایش و خرابی تجهیزات را افزایش میدهد.

- نبود سختیگیر مناسب: رسوبگذاری ناشی از سختی آب، موجب انسداد و ایجاد ترک در تجهیزات میشود.

- کنترل نامناسب دمای دیگ: دمای بیش از حد، فشار داخلی تجهیزات را افزایش داده و منجر به آسیبدیدگی آنها میشود.

- کنترل سطح آب: سطح نامناسب آب در سیستم، احتمال ایجاد فشار ناگهانی و نشتی را افزایش میدهد.

راهکارهای رفع نشتی و بهینهسازی عملکرد موتورخانه

ما در پکیج کالا با ارائه خدمات سرویسهای دورهای منظم و نگهداری تخصصی موتورخانه، آمادهایم تا در کنار شما عزیزان باشیم. تیم فنی ما با شناسایی و رفع بهموقع نشتیها، بهینهسازی عملکرد تجهیزات و جلوگیری از اتلاف انرژی، گامی مؤثر در کاهش هزینهها و افزایش بهرهوری سیستمهای گرمایشی برمیدارد.

عدم عایقکاری دیگ، منابع دوجداره و کویلدار، کلکتور و دودکش

طبق تبصره ۱۹ مقررات ملی ساختمان، تمامی لولهها، منابع و کانالهای انتقال هوای سرد یا گرم باید با عایق مناسب پوشانده شوند تا از هدررفت انرژی جلوگیری شود.

عایقکاری موتورخانه نقشی اساسی در کاهش اتلاف انرژی ایفا میکند. شرکتهای سازنده بویلرها معمولاً روکشهایی با عایق استاندارد تولید میکنند. بااینحال، در برخی ساختمانها به دلایل مختلف از این پوششها استفاده نمیشود که نتیجهٔ آن افزایش هدررفت انرژی است.

پس از عایقکاری بویلر، عایقکاری منابع دوجداره و کویلدار اهمیت ویژهای دارد. در ادامه، کلکتورها و لولههای رفت و برگشت شوفاژ نیز باید بهطور کامل عایق شوند تا بازده سیستم گرمایشی بهینه شود.

عایقکاری دودکشها نیز تأثیر چشمگیری در کاهش اتلاف انرژی و جلوگیری از پدیدهٔ کندانس (میعان) دارد. هرچه دمای دود پایینتر باشد، سرعت حرکت آن کمتر خواهد شد. همچنین، نزدیک شدن دمای دودکش به نقطهٔ شبنم، احتمال میعان را افزایش میدهد که میتواند به خوردگی و کاهش عمر مفید دودکش منجر شود.

در گذشته، برای عایقکاری موتورخانه از موادی مانند پشم شیشه، مل، ماستیک، کرباس و رنگ استفاده میشد. امروزه، اما عایقهای الاستومری به دلیل ویژگیهای برتر، جایگزین مناسبی برای روشهای سنتی عایقکاری موتورخانه به شمار میروند.

عدم استفاده از منبع انبساط مناسب

قرار گرفتن منبع انبساط روی پشتبام ساختمانها، آنها را همواره در معرض وزش باد، باران، برف و اختلاف فشار قرار میدهد. این منابع حتی در تابستان نیز با بیشترین میزان اتلاف انرژی مواجه هستند. در مناطقی که از گازوئیل برای سوخت شوفاژخانه استفاده میشود، این اتلاف انرژی بهمراتب بیشتر خواهد بود. ازاینرو، استفاده از منابع انبساط باز عایقدار برای جلوگیری از اتلاف انرژی در سیستم حرارت مرکزی، امری ضروری است.

ظرفیت بالای منبع انبساط و تماس مداوم آن با هوای سرد بیرون، باعث هدررفت انرژی میشود. علاوه بر این، رسوبگذاری در لولههای رفت و برگشت منبع انبساط نیز میتواند اتلاف انرژی را تشدید کند.

برای جلوگیری از این مشکلات، توصیه میشود از منابع استاندارد استفاده شود. همچنین، عایقکاری منبع انبساط فلزی راهکار مؤثری برای کاهش هدررفت انرژی بهشمار میرود.

شرکت مهر افروز با تولید منابع انبساط باز سهلایه، گامی مؤثر در بهینهسازی مصرف سوخت و کاهش اتلاف انرژی برداشته است.

سختی آب و رسوب در دیگ و لولهها

تجمع رسوب در مسیر لولهها، داخل بویلرها و منابع دوجداره و کویلدار، باعث کاهش گردش آب و اختلال در انتقال حرارت میشود. این وضعیت عملکرد سیستم گرمایشی را مختل کرده و منجر به اتلاف انرژی میگردد.

در مناطقی که سختی آب بیش از ۲۰۰ پیپیام است، استفاده از سختیگیر رزینی در مدار شوفاژ ضروری است. آب با سختی بالا، زمینهٔ ایجاد رسوبهای سخت و چسبنده را فراهم میکند.

سختی آب چیست؟

سختی آب به مجموع یونهای منیزیم و کلسیم موجود در آب گفته میشود. این یونها بهدلیل تشکیل نمکهای رسوبزا با کربنات، باعث ایجاد رسوبهای سخت و چسبنده در تجهیزات میشوند.

راهکار کاهش سختی آب

بهترین روش برای کاهش سختی آب، استفاده از سختیگیر رزینی است.

عملکرد سختیگیر رزینی

در سختیگیر رزینی، آب هنگام عبور از بستر رزین، یونهای کلسیم و منیزیم خود را با یونهای سدیم تعویض میکند. این فرآیند از تشکیل رسوب در تجهیزات و لولهها جلوگیری میکند و کارایی سیستم گرمایشی را بهبود میبخشد.

بهکارگیری این روش نهتنها به افزایش طول عمر تجهیزات کمک میکند، بلکه باعث کاهش هزینههای انرژی نیز میشود.

راهکارهایی برای کاهش مصرف سوخت

برای کاهش مصرف سوخت در سیستمهای گرمایشی، راهکارهای متعددی وجود دارد که در ادامه به مهمترین آنها اشاره میشود:

هوشمندسازی موتورخانه:

در هوشمندسازی موتورخانه میتوان به پنل هوشمند شرکت شوفاژکار اشاره کرد. این سیستم با تطبیق خودکار دمای عملکرد بویلر با دمای هوای خارج ساختمان در فصول مختلف و شب و روز، به صورت پیوسته عمل میکند. تشخیص خودکار وضعیت تابستانی و زمستانی و تغییر الگوریتم کنترلی سیستم بر اساس شرایط هر فصل از ویژگیهای این پنل است.

تغییرات دما در طول شبانهروز، به خصوص در مناطقی که اختلاف دمای روز و شب به ۲۰ درجه سانتیگراد میرسد، تغییر دمای ترموستات را اجتنابناپذیر میکند، اما معمولاً تغییر مداوم ترموستات امکانپذیر نیست.

عملکرد پنل هوشمند شوفاژکار در ساختمانهای غیرمسکونی در کاهش مصرف سوخت بسیار مؤثر است. زیرا در این ساختمانها، دمای دیگ در زمستان در حداکثر مقدار خود قرار گرفته و در زمان تعطیلی مراکز اداری تا شروع روز کاری بعد در همان دما ثابت میماند و انرژی زیادی به هدر میرود. اما با نصب پنل هوشمند قابل برنامهریزی، میتوان در زمان تعطیلی این مراکز، موتورخانه را در حداقل دما یا حتی خاموش نگه داشت.

جایگزینی سیستمهای قدیمی و ناکارآمد با سیستمهای بهروز: استفاده از تجهیزات جدید با راندمان بالا، نقش بسزایی در کاهش مصرف سوخت دارد.

اسیدشویی منابع کویلدار و رسوبزدایی دیگ و لولهها: رسوبزدایی منظم، راندمان انتقال حرارت را بهبود بخشیده و از اتلاف انرژی جلوگیری میکند.

شستشوی رادیاتورها و هواگیری: هواگیری و شستشوی رادیاتورها، گردش مناسب آب گرم را تضمین کرده و از افت راندمان سیستم جلوگیری میکند.

رفع نشتی لولهها و دیگ: هرگونه نشتی در سیستم، باعث هدر رفت انرژی و کاهش راندمان میشود.

عایقکاری دیگ، لولهها، منبع دوجداره و انبساط: عایقکاری مناسب، از اتلاف حرارت و کاهش راندمان سیستم جلوگیری میکند.

تنظیم مشعل و نسبت سوخت و هوا: تنظیم صحیح مشعل و نسبت سوخت به هوا، احتراق کامل و بهینهسازی مصرف سوخت را تضمین میکند.

نصب سختیگیر رزینی در مواردی که سختی آب بالای ۲۰۰ پیپیام باشد: سختیگیر رزینی از رسوبگذاری در سیستم جلوگیری کرده و راندمان آن را حفظ میکند.

تهیه چکلیست و انجام تعمیرات دورهای منظم: بازرسی و سرویس منظم تجهیزات، از بروز مشکلات جدی و اتلاف انرژی جلوگیری میکند.

تنظیم ترموستات: تنظیم صحیح ترموستات بر اساس نیاز و شرایط محیط، به بهینهسازی مصرف سوخت کمک میکند.

گردآوری: مهدی کدخدائی